宏茂矿山机械

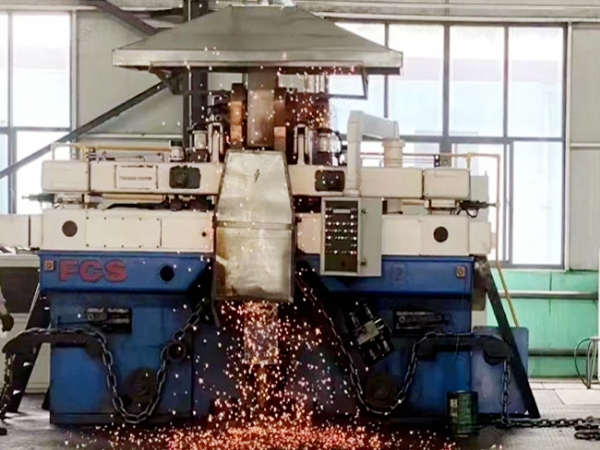

先进的链条自动焊接流水线

统一咨询热线:

187-6664-4666 2025-7-14

2025-7-14高强度矿用链条使用寿命要如何来延长,让矿用圆环链厂家的小编带大家共同了解一下。

一、材质与工艺优化:提升链条本征性能

选用高性能合金钢

材质选择:优先采用23MnNiMoCr54、20MnV等合金钢,其抗拉强度≥1000MPa,屈服强度≥800MPa,耐磨性比普通碳钢提升3倍。

案例:某煤矿将链条材质从40Mn2升级为23MnNiMoCr54后,断裂故障率从每月2次降至0.5次。

先进制造工艺

模锻成型:通过模锻工艺使链条金属纤维连续,消除焊接缺陷,抗疲劳性能提升50%。

热处理强化:采用淬火+回火工艺,使链条表面硬度达HRC50-55,心部保持韧性,减少脆性断裂风险。

表面处理:

渗碳淬火:在链条表面形成0.8-1.2mm厚的高碳马氏体层,耐磨性提高2倍。

喷丸强化:用钢丸冲击链条表面,产生压应力层,阻止微裂纹扩展,疲劳寿命延长40%。

二、工况适配性设计:减少非正常损耗

载荷控制

动态载荷监测:在链条关键节点安装应变传感器,实时监测拉力,当载荷超过额定值80%时触发报警。

案例:某金矿通过动态监测,将链条过载运行时间从30%降至5%,断裂寿命延长2年。

均载设计:采用双链或多链并联结构,分散载荷,避免单链过载。

速度匹配

低速重载优化:链条运行速度控制在0.5-1.5m/s,速度过高会加剧磨损和冲击。

案例:某煤矿将刮板输送机速度从2m/s降至1.2m/s后,链条磨损率降低60%。

环境防护

防腐处理:在潮湿或腐蚀性环境中,采用镀锌、镀镍或达克罗涂层,腐蚀速率降低80%。

耐高温设计:对于高温工况(如焙烧炉),选用耐热合金钢(如H13),可在600℃下保持强度稳定。

三、精细化维护保养:预防性干预损耗

润滑管理

定期润滑:每500小时或每月(以先到者为准)对链条进行润滑,采用极压锂基润滑脂(NLGI 2级),减少摩擦系数至0.05以下。

自动润滑系统:在关键部位安装自动润滑装置,定时定量喷油,确保润滑均匀。

案例:某铁矿采用自动润滑后,链条磨损量减少45%,更换周期从1年延长至1.8年。

张紧力调整

动态张紧:采用液压张紧装置,根据载荷变化自动调整链条松紧度,避免松弛或过紧。

标准值:链条下垂度应控制在跨距的1%-2%,如10m跨距下垂10-20cm。

定期检查与更换

日检:检查链条松紧度、润滑状态及有无明显变形。

周检:测量链环直径磨损量(超过原直径10%需更换)和伸长率(超过2%需报废)。

月检:进行无损检测(如磁粉探伤、超声波检测),发现微裂纹立即更换。

山东宏茂矿山机械有限公司 鲁ICP备17007308号-1  鲁公网安备 37098202000435号

鲁公网安备 37098202000435号